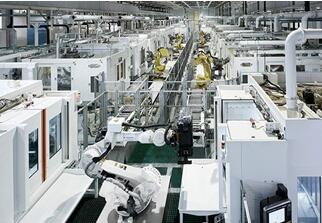

作為世界工廠 中國離智能工廠有多遠?

社會化生產在經歷了“蒸汽時代”、“電氣時代”和“信息時代”后,企業管理實踐的長期發展讓現代企業具有了企業資源計劃系統(ERP)、產品生命周期管理(PLM)、供應鏈管理(SCM)等一系列的生產管理工具和方法,人們終于可以在信息時代的自動化工廠藍圖上更進一步,創造出“智能工廠”。

任何一次大型的技術進步都是為了更好地滿足社會需求。在傳統工廠面前,消費者行為改變、產品周期縮短、供應鏈風險增加、售后服務復雜化等都在威脅著企業的經營。這讓傳統的制造業強國紛紛對“智能工廠”這一制造業發展的最新趨勢表現出濃厚興趣。在德國,智能工廠的發展直接被稱為“工業4.0”,巴斯夫、寶馬、博世、戴姆勒、SAP、西門子等著名的德國企業紛紛投入頂尖研發資源于其中。美國的通用電氣也投入了大量人力物力致力于將機器分析、行業洞察、自動化和商業預測結合起來,打造全新的工業互聯網的商業實驗。

作為世界工廠,中國對于制造業的前沿發展一直保持著警醒的態度,很多國內的優秀企業也都提出了智能工廠的建設目標,甚至有些企業已經開始嘗試去建設自己的智能工廠。但在技術方面仍有幾大鴻溝亟待這些中國企業去逾越。

首當其沖的是信息的收集和分析體系。對于智能工廠來說,其核心要求之一是要實現信息流、物資流和管理流合一。而這樣的雄心需要強大的數據收集和分析體系去支持。德國一家世界領先的制造業企業曾表示,在全面建設智能工廠之前必須回答兩個問題:一,產品從設計到生產到售后服務,哪些數據需要收集;二,如何設計一套數據分析體系使得這些被收集上來的數據可以有效地支持工廠的經營和決策。

對于中國企業來說,長期處于產業鏈的低端環節使得其在信息的收集和分析能力上有所欠缺,很多中國企業連工廠的管理通報都并不完備,即使是行業的領軍企業,也在前幾年才消滅了企業內部的信息孤島,建成了企業內部統一的信息管理體系。但是距離全面、有效地管理信息,綜合使用信息還有相當的差距,更何況智能工廠對于信息的創造性使用提出了新的要求。

其次,智能工廠涉及多個層面和技術領域,智能生產過程中的生產決策、供應鏈優化問題等的解決需要借助仿真系統來解決。隨著ISA95[8]標準的推廣,其中對企業-控制系統集成模型的層次定義對工廠仿真模型的定義產生了巨大的影響。宏觀的仿真模型如ERP層的供應鏈模型,微觀的仿真模型如PCS層的裝置生產過程模型。PCS層、PCS層、PCS層的模型抽象構建過程對于工廠生產運行情況的分析研究是非常重要的。由于不同層次模型和建模方式的多樣性,研究者在研究流程工業中某一特定問題時需要對工廠中的每個對象獨立建立工廠仿真模型,這樣這不僅會導致開發周期長,而且由于建模人員需要根據自己建立的模型管理數據,會導致模型和數據的針對性和拋棄性,建模和仿真過程中大量的手工配置操作給工作帶來很大不便,最終導致模型重用率低和擴展性差。

最重要的挑戰是無處不在的快速互聯網基礎設施,以及網絡-物理系統的標準界面。對于制造平臺的大數據應用,我們需要安全與保護,這樣,行業內的人們才會信任這種與工業互聯網連接的新型聯網技術,才會有更多的企業加入智能工廠的開發和使用。

智能工廠既是一項系統工程,同時也是一家制造業企業需要去逐步建設的能力。對不同行業、不同外部市場競爭格局、不同發展階段和不同企業能力的企業來說,其建設智能工廠的重點和著手點也不盡相同,中國制造業的產業升級雖然緊迫,但切忌盲目,根據自身情況有的放矢、循序漸進才是通向智能工廠的大道。